Il monitoraggio della temperatura riveste una funzione fondamentale nell’ambito della logistica. Infatti, prodotti deperibili come alimenti e farmaci richiedono di essere trasportati ad una temperatura stabile. Questo non sempre è possibile. Può capitare che, per vari motivi, le temperature si discostino dai valori corretti, provocando danni alla merce trasportata.

Un buon monitoraggio permette di stimare il degrado dei prodotti. Ma come avviene? Su quali principi? Te lo spieghiamo partendo da un esempio tratto dagli annali di Tecnosoft.

Monitoraggio della temperatura nei trasporti: un caso reale

Circa vent’anni fa, un cliente si era rivolto a noi per chiedere un servizio di monitoraggio della temperatura durante il trasporto in cella frigorifera di reagenti per test biologici.

Questi sono composti chimici che reagiscono con componenti presenti nei tessuti o nei liquidi biologici. Grazie a questa loro proprietà vengono usati come marcatori per rilevare la presenza o l’assenza di determinate sostanze nei campioni analizzati in laboratorio. Certamente li hai incontrati, anche se indirettamente, se hai fatto gli esami del sangue, delle urine o se ti sei sottoposto ad un tampone Covid-19.

Il compito dei reagenti è molto importante. Il loro corretto funzionamento infatti è la base di diagnosi che possono avere un grosso impatto sulla vita delle persone. Se non funzionano, il test deve essere ripetuto, con conseguenti costi sia per il paziente che per il laboratorio.

Il problema del nostro cliente era proprio questo: una percentuale non trascurabile dei reagenti aveva perso di efficacia dopo il trasporto. Dato che questi composti chimici sono molto sensibili alla temperatura, era molto probabile che l’esposizione a temperature fuori soglia durante il viaggio avesse rovinato parte dei reagenti, rendendoli inefficaci.

È qui che Tecnosoft è entrata in campo!

Il nostro test

Per verificare l’ipotesi di partenza, abbiamo inserito i nostri data logger all’interno di comuni buste per le lettere. Ogni lettera è stata caricata in un furgone differente.

Una volta giunto a destinazione il carico, il destinatario doveva segnare il giorno in cui la busta era stata consegnata e rispedirla via posta al mittente (cioè a Tecnosoft).

Ripensandolo oggi, questo metodo appare piuttosto primitivo, ma ai tempi dell’esperimento (eravamo alla fine degli anni ’90) Internet era ancora poco diffuso, e il monitoraggio da remoto era molto meno efficace di quello odierno. Nonostante i limiti imposti dalla tecnologia dell’epoca, abbiamo ricevuto la maggior parte delle lettere. Scaricati i dati sui nostri computer, li abbiamo analizzati finalizzando un report che abbiamo consegnato al cliente.

I risultati ci hanno lasciato senza parole. Più del 90% delle misurazioni contenevano rilevazioni fuori soglia!

Anche se ci aspettavamo un’alta percentuale di trasporti a temperature non ottimali, una quota così alta di dati anomali andava oltre le previsioni più pessimistiche.

Anomalie della temperatura nel trasporto: l’ipotesi di frode

Il nostro sospetto ricadde sugli autotrasportatori. Era possibile infatti che alcuni conducenti dei furgoni avessero spento le celle frigorifere per risparmiare energia, e quindi guadagnare di più sulla spedizione, del tutto ignari di essere monitorati.

Sapevamo sin dall’inizio che era una possibilità concreta, e quindi, a fianco del monitoraggio, abbiamo attuato un test A/B. Sullo stesso trasporto abbiamo effettuato due monitoraggi con due data logger identici: uno era dentro una busta anonima, mentre l’altro in una busta che riportava la dicitura “Monitoraggio temperatura”.

Risultato? Il logger in busta anonima ha registrato temperature fuori soglia, mentre quello con la marcatura ha registrato temperature ottimali.

Probabilmente la busta contrassegnata era stata spostata e inserita in un frigorifero portatile a temperatura stabile, mentre l’altra era rimasta nella cella frigorifera, dove la temperatura non era sempre ottimale.

Ora i data logger con funzione anti tamper rendono impossibile effettuare questa operazione senza essere scoperti. Ma all’epoca non li avevamo ancora inventati!

Ora i data logger con funzione anti tamper rendono impossibile effettuare questa operazione senza essere scoperti. Ma all’epoca non li avevamo ancora inventati!

Tuttavia, questa discrepanza provava solo che la busta era stata spostata. Non era detto che le misurazioni fuori soglia fossero dovute agli inganni degli autotrasportatori. Anzi, considerati i dati a nostra disposizione non era statisticamente possibile.

Era più probabile che, trattandosi di viaggi lunghi, le oscillazioni fossero fisiologiche… e che noi stessimo studiando una variabile secondaria mentre la domanda fondamentale a cui rispondere era un’altra!

Le temperature fuori soglia sono davvero un problema?

Rivedendo le misurazioni e confrontandole con l’effettiva efficacia dei reagenti una volta giunti a destinazione, ci siamo resi conto che i dati non erano così negativi come apparivano al principio. C’erano certamente molte misurazioni fuori soglia, ma ai fini del trasporto del prodotto integro la situazione non era così drammatica.

La spedizione era solo da perfezionare. Ma non avevamo un dato univoco e facilmente interpretabile per capire come migliorarla.

La soluzione non è semplice né intuitiva, ma si è rivelata molto efficace!

Temperatura di corretta conservazione

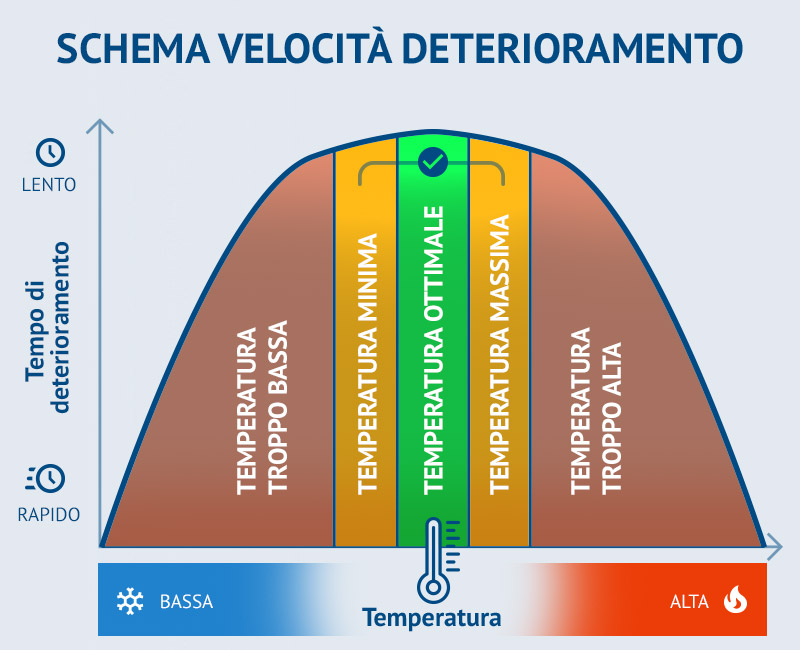

Partiamo dal fatto che ogni prodotto ha un periodo di corretta conservazione. Di conseguenza, ha una data di scadenza. Questa però dipende fortemente dalla temperatura.

Alcuni prodotti, come farina, biscotti, tonno in scatola, pasta, si conservano a lungo a temperatura ambiente. Altri, però, hanno una lunga durata solo a temperature ottimali, al di fuori delle quali deperiscono rapidamente. È il caso tipico dello yogurt: in frigorifero a +4°C può durare per 1-2 settimane, ma a temperatura ambiente deperisce dopo poche ore.

Il problema però è che la temperatura non rimane mai stabile durante un trasporto. Da un passaggio all’altro, per forza di cose avremo oscillazioni della temperatura che dobbiamo prendere in considerazione.

Temperatura massima e minima assoluta

La temperatura massima e minima assoluta sono le temperature che il prodotto non deve mai superare per mantenere intatte le sue proprietà chimico-fisiche.

Per capire meglio questo concetto, prendiamo ad esempio un uovo.

- Sotto 0°C l’albume e il tuorlo si congelano e non sono più utilizzabili.

- Sopra i 62°C inizia il processo che porta l’uovo a diventare sodo.

Di conseguenza, non è possibile conservarlo a temperature al di sotto o al di sopra di questi valori senza alterarlo.

Ciò però non significa che ogni temperatura compresa tra 0°C e 62°C sia da considerarsi buona per la conservazione delle uova.

Range di temperatura ottimale

Se prendessimo due uova di aspetto, forma e dimensione identiche, e le conservassimo una a +4°C e l’altra a +40°C, quale si conserverebbe più a lungo? Ovviamente quella conservata a +4°C.

Infatti, più la temperatura è alta, meno a lungo il prodotto si conserva. Le alte temperature alimentano l’energia di attivazione, che è direttamente collegata al deperimento del prodotto.

La cosa interessante da tenere in considerazione è che il deperimento non sale in maniera proporzionale alla temperatura, ma accelera man mano che la temperatura aumenta.

Riprendendo le nostre uova identiche, se ne conservassi uno a +10°C e l’altro a +20°C per un mese, noterei che il secondo uovo non ha un deperimento doppio rispetto al primo, ma è in uno stadio più avanzato. E se ne conservassi un altro a +40°C, il deperimento sarebbe molto maggiore.

Se è vero che il deperimento aumenta con l’aumentare della temperatura, a temperature più alte si accorcia il periodo di conservazione, anche se rimaniamo nell’intervallo di temperature accettabili per mantenere il prodotto integro.

Di conseguenza, è necessario mantenere la temperatura del prodotto in un intervallo di sicurezza che permetta la corretta conservazione per un periodo più lungo possibile.

La temperatura non cambia in modo istantaneo

Comunemente, quando si parla di temperatura, ci si riferisce alla temperatura ambientale. Ma non è affatto detto che la temperatura ambientale corrisponda in ogni momento alla temperatura del prodotto.

La temperatura infatti dipende dal calore, che si diffonde per contatto da molecola a molecola. Per questo motivo la temperatura degli oggetti non cambia immediatamente, ma ha bisogno di un lasso di tempo più o meno lungo.

È grazie a questo principio fisico che il nostro gelato non si scioglie subito quando lo togliamo dal freezer. Per penetrare all’interno della massa del gelato, il calore dell’aria richiede più tempo di quanto ci impieghiamo per mangiarlo.

Conoscere questo principio fisico ci permette di fare cose sorprendenti e all’apparenza impossibili, come camminare a piedi nudi sui carboni ardenti senza riportare ustioni. Non importa se la pianta del piede tocca per pochi decimi di secondo le braci fumanti a oltre 500°C. Il tempo di contatto non è sufficiente per bruciare le cellule della pelle.

Allo stesso modo, durante il trasporto le temperature possono andare ben oltre le soglie minime o massime, ma per un tempo talmente limitato da impattare poco o per nulla sulla conservazione del prodotto.

Per stimare l’impatto delle temperature sulla conservazione ci viene incontro il parametro t90, che rappresenta il tempo impiegato dal prodotto per raggiungere il 90% della temperatura ambientale. Naturalmente ogni sostanza può avere diversi t90 a seconda delle condizioni.

Questo parametro è importante anche per la calibrazione dei data logger. In alcuni casi è preferibile che i sensori di temperatura contenuti nei data logger abbiano un t90 vicino a quello del prodotto trasportato, in modo da dare un risultato in linea con la temperatura dei colli nello stesso momento.

Ma esiste un metodo che ci permetta di stimare se le oscillazioni di temperatura durante il trasporto sono accettabili o meno?

L’aiuto di un consulente

La lettura dei dati delle misurazioni da parte di un occhio esperto permette di capire subito se c’è qualcosa che non va. Grazie alla sua competenza, uno specialista sa riconoscere pattern nell’andamento delle temperature che corrispondono a una buona conservazione, o altrimenti scovare i campanelli di allarme.

Questo apporto è fondamentale in fase di test. La consulenza di un esperto infatti permette di calibrare al meglio un sistema di monitoraggio efficace.

Il problema è che i criteri impiegati sono soggettivi, basati sull’esperienza del soggetto che analizza i dati. Non sono replicabili da un sistema automatizzato. Inoltre, questa analisi non è scalabile ed è fortemente limitata alla quantità di dati che un essere umano può elaborare. In parole povere non è possibile, né del resto sarebbe economico, avvalersi di un consulente per il monitoraggio di tutti i trasporti.

Quindi abbiamo bisogno di un criterio oggettivo. Ma quale?

- Abbiamo appurato che scartare tutte le misurazioni fuori soglia è un criterio troppo restrittivo. Se preso alla lettera, indurrebbe a scartare molti prodotti correttamente conservati.

- Possiamo ottenere una media delle temperature rilevate. Questa può aiutarci a comprendere se ci sono anomalie grossolane nel trasporto, ma di per sé non è indicativa. Infatti, abbiamo detto che il degrado non è proporzionale all’aumento della temperatura. Quindi potremmo trovarci di fronte a merce deperita anche se la media delle temperature durante il trasporto è perfetta.

La MKT

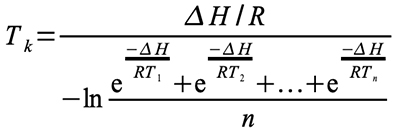

La soluzione è in un parametro noto come MKT (mean kinetic temperature, ossia ‘temperatura cinetica media’).

Si tratta della temperatura che, se fosse costante, darebbe lo stesso livello di decadimento di un prodotto soggetto a variazioni di temperatura.

Una MKT corretta rimane nel range delle temperature ottimali di conservazione del prodotto.

Per una corretta misurazione della MKT vanno scartati i dati legati ai tempi iniziali e finali del trasporto (quindi, tipicamente, il carico e lo scarico dei colli).

Formula MKT

Tk = MKT in ºK

ΔH = calore di attivazione / energia di attivazione

R = costante universale dei gas (8.3144 x 10-3 kJ.mole-1 x ºK-1)

Ti = temperatura in ºK

n = numero totale di intervalli di tempo uguale durante i quali i dati sono registrati.

La MKT non è facile da calcolare se non si possiedono competenze matematiche avanzate.

Per questo motivo abbiamo incorporato il calcolo automatico della MKT come funzione aggiuntiva dei nostri Data Loggers di Temperatura.

Data Loggers per misurare la MKT

Fanno parte di questa categoria di Data Logger i nostri Tempnfc, BlueLog e TempStick.

Il TempStick è un misuratore di temperatura di piccole dimensioni, dotato di certificazioni ISO 9001 e 12830, HACCP, FDA, BRC.

Il TempStick è un misuratore di temperatura di piccole dimensioni, dotato di certificazioni ISO 9001 e 12830, HACCP, FDA, BRC.

Rispetto ai modelli precedenti, il nuovo modello si presta a una moltitudine di applicazioni grazie all’alimentazione a batteria, che è sostituibile dall’utente. Inoltre, il logger è semistagno. Questa proprietà lo rende più resistente a umidità, spruzzi, condensa.

Il Tempstick è disponibile nel nostro catalogo. Puoi acquistarlo per le tue misurazioni, oppure chiederci un servizio di monitoraggio completo che comprende:

- Fornitura dei data logger

- Studio schema di monitoraggio

- Analisi e restituzione dei dati in report

Sfoglia la nostra storia

Sfoglia la nostra storia